-

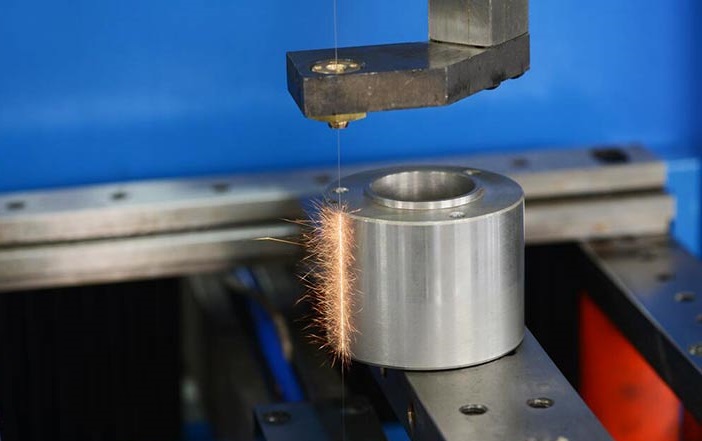

ワイヤーとは何ですか? ワイヤーカットは、 ホワイニア ワイヤーツールの使用(そのような金属線、モリブデン線、 など)を指す電気材料を遮断する(導電性)。旧ソビエト連邦 Razalianko .そして 彼の 妻は火花放電によるスイッチコンタクトの損傷の現象と原因を研究しました。電気スパークの瞬間的な高温は局所金属を溶融し酸化して腐食させ、したがってPINEEREDされた。 方法 ワイヤー切断機は、旧ソビエト連邦でも発明されました。1960年 私たちの 国は工業で使用される最初の国でした。 現在、ほとんどの場合 ワイヤー切断工作機械高度のマイクロコンピュータ制御システムを採用する。 メインアプリケーション: (1) 加工; (2) 構造を有する加工部品。 (3) 複雑な機械加工部品 (4) 硬質導電材料を加工する。 (5) 新製品の試作 製品 (6) 貴金属 ブランキング メインフィーチャー: 伝統的な旋削、製粉および穿孔加工方法と比較して、ワイヤーカットはそれ自身の特性を有する。 (1) 直接使用 0.03-0.35 電極としてのMM金属ワイヤ、電極設計と製造を節約することができる特定の形状は不要です。 (2) ワーク材料の硬さにかかわらず、導体または半導体材料であれば、それを処理することができ、電極線の損失が小さく、加工精度が高い。 (3) 小さなバッチ、複雑な形状、単片、試作品の加工、および加工サイクルの処理に適しています。 (4) イン WEDM 機械加工、電極線は直接ワークピースに接触しないため、2つの効果は非常に小さいので、ワークの変形は小さく、電極線と固定具は強すぎない。 (5) 作動流体は採用されています。 低コストであり、発生しないエマルジョン; (6) 簡単な形状で大規模な部品を処理するのには適していません。それを処理できません パーツ。 切断工程手順: 工作物ブランク、クランプ工具、測定ツールなどを用意してください。 内部キャビティ形状を有するワークピースを切断する必要がある、またはプロセスはスレッドホールでの処理を必要とし、 空白である。 BE 事前行為 ねじ穴付きで、次の手順に従ってください。 (1) 工作機械電源装置を起動してシステムに入り、処理を準備します。 (2) 確認 高周波、ウォーターポンプ、ワイヤチューブなどの作業など、工作機械の各部に異常がある。 (3) ワイヤレス、ねじ込み、垂直アラインメント。 (4) ワークピースと アライメントを整えます。 (5) ワイヤーの開始位置を確立します。 (6) ワイヤーフィードを開始し、作動流体ポンプをオンにして、ノズルの流量を調整します。 (7) 処理を調整します。パラメータ (8) 処理プログラムを実行して起動します。 (9) ワイヤーウォーキング、放電、作動流体循環などの処理プロセスを監視します。 それは正常です。 (10) 確認 部品は要求事項を満たしています。 エラーがあります。彼らの 処理された部分の廃棄を避けるために間に合うように対処される。 ワイヤー切断処理: ワイヤーカット製品 1.oem ステンレス鋼ワイヤーカット部品 2.Wire 切削工具アクセサリー...

-

使用したダボピンとは何ですか? ダボピンは、2つの部分の間に固定されたネジの間に主に使用され、位置の正確さを確保する。 それは主に組み立て位置決めに使用されており、接続され、緩和レベルの安全性の過負荷剪断接続としても使用できます。 基本形式は円筒形のピンとテーパーピンです。 ダボピンも求められます ポジショニングピン. Dowelの主な機能と使い方を学びます。ピン: 最初のダボピンはに分けられます 円筒形のダボピン そして テーパーダボピン. 1.Cylindriical Dowel ピン(Picture1 と 2) 2 テーパーダボピン(Picture3 4) 間の違い それらの : 1. 異なる処理。 円筒形のダボピンを前処理することができ、テーパ状のダボピンは通常マッチングされています。 2 円筒形のダボピンはしばしば正確な位置決めのために適しており、テーパ状のダボピンが頻繁に使用されることが多い。 3。 .円筒形のダボピンは、耐剪断防止の役割を果たすことができ、テーパーのダボピンはしばしば使用されます。 円筒形のダボピンは小さな干渉のあるリーマ穴に固定されており、これは荷重を受けています。 位置決め精度と接続の気密性を確保するために。 分解されない 頻繁に。 主に位置決めに使用され、カップリングピンと安全性としても使用されます。 テーパ付きダボピンは、優れたセルフロック性能、高い位置決め精度、便利な設置、および複数の組み立て、分解が位置決めにほとんど影響を与えない。 主に位置決めに使用され、接続としても使用できます。 ピン孔はリーマである必要がある。 ダボの材料選択ピン: ワークピースは繰り返しクランプされる必要があります。固定ピンを使う耐摩耗性が良い、そしてより良い素材があります。選択されます。20#スチールまたは45#鋼鉄、表面浸炭および焼き込み。 材料は、実際の使用に応じて選択することもできます。 一般的に使用されている材料は一般的ですステンレス鋼303 / / / 316、Q235、 20# スチール、 45# スチール、真鍮、ect。 カスタマイズ 受け入れられている、いつでも尋ねるために絵を送ってください、ありがとう!

-

方法 はんだ付けする pogo ピン? POGO ピンは非常に一般的に使用される電子コネクタであり、ターニングニードルチューブ、ターニングニードル、および圧縮スプリングで構成されています。針を針管に保持し、ばねに依存して接触力を提供し、針と相手の部品との間に電気的接続を確立します。多くの人が 方法 を知らないと思います pogo ピンは はんだ付けされています。 だから レッツ フォロー ZLD 理解する 方法 pogo ピンは PCB にはんだ付けされています ボード? まず、 pogo を紹介しましょう。 あなたへのピンタイプ pogo には多くの種類があります直立を含むピン pogo ピン、サイド pogo ピン、 両端 pogo ピン、標準 pogo ピンなどその機能は非常に大きく、取り付けは非常に重要なので、 pogo の取り付け方法は何ですか。ピン ? 直角 はんだ テール: テールは曲がったプラグインカプセル化であるため、設計者は スペース の使用においてより多くの選択肢を得ることができます。ストレートはんだ テール: 通常のプラグインカプセル化、簡単にはんだ付けできます。 表面実装 (SMT): 安定性が高く、針管の底は平底設計で、垂直または水平に設置でき、 PCB で簡単にはんだ付けできます。 ボード。 一部のニードルチューブの端には位置決めピンが装備されているため、オフセットは発生しません。 PCB によるはんだ付けボード、そしてポジショニング効果は 良いです。 厦門 ZhongLiDa 機械、プロとして CNC 製品メーカーは、高品質の製品とサービスを心から提供します。

-

1. 目の不適合管理、資金管理、統制管理等を防止意図的使用又は引渡しの不ます。2. によりモニタリングする方法の不適合製品と認識してから。 制御プロセスの適正品 1. 識別特定無資格の基礎または基準を判断する際の製品には適います。-製品規格—顧客要求事項—手動または自動の置換処理-検査文書テンプレート説明やアイデアを上司 2. 識別識別の検査状況—を特定し"保留"または"無限定適正".—制作チーム:-tierⅱの半製品-原料となることがありえると"処理"または"無限定適正".—Api自体はシンプルなので、切手の検査のスタンプに対応する項目の欄には、ランダムカード、プロセスカードまたは"直め"として"無限定適正"マークです。-その役割は、トレーサビリティ.—最終検査で検証-tierⅱのブランド。 たは書き込みダウン(通知)-tierⅱの現象は以下のように、漏えい、割れ、穴間違ったモデルでは、深刻なインデント、プロセス、間違った材料。 3. 分離要件の明確な分離通常の資格の製品です。赤プラスチックトレイ/材料セット。—特別独立した不良品。●-分割は不適当地域の不良品、不適当です。—を配置の生産地域とは異なるその他の製品との差を示し、ワイヤーに引っ掛けて引っ張っては修理またはリワーク領域として必要です。—定期的に配置人員の不良区域の確認および量の登録 4. 記録-正しく記録し、バッチ、検査期日、検査、数量の不適合製品の検査結果に無資格の製品を所定の検査を報告する。—検査の報告書は、承認されています。プロセス: 5. 見直しなお、金額の大きい、ときに大きな影響を与え当社の評判の資金が必要です。(1)受入検査:廃棄の意見の方の署名の上、検査責任者(必要な場合には、技術部、生産、サプライチェーン、関連部門は、組織を評価するた(2)プロセス検査のためのバッチの適正品の品質管理部を関連部署および関連する人材です。(3)最終検査の担当者の品質管理部門を承認処理の結果、必要な場合には、技術部門に参加してます。6. 処分どの選定、使用、修理、運営権、処分、是正-予防策を講じてきました。 (1)処分の適正購入—返却-譲受け入れ—を必要と供給に関連する是正-予防措置-工場の手配をす人材を見直し、工場には多くのバッチの適正取引先多数の著しい無資格サプライヤーを厳重に点検その後のバッチ. (2)処分の適正な製品の工程一般的には,いくつか方法がありますの処理で絶品リワーク、修理、譲受け入れ、廃.—処理の結果はリワーク、修理、譲渡の手直しや修理区の処理または一時帰国時に手渡しに関連する責任単位や個人のためのリワーク.—処理の結果は譲受け入れ、ワークショップを埋め、"許申請"を承認された技術部門、提出技術、品質管理措置の前に権利用します。—処理の結論:スクラップの検査員に知らせる部局のスクラップに位置(ワークショップやチームまでお問い合わせに対応する個別充填量の"スクラップフォーム"は、検査官からの報告に届け出るとともに、品質管理部門の承認を受けてください。 以上の値は、一般的には以上2,000元は、廃車のみの承認を得て、当社副社長又は一般にマネージャ。 異放せません。 (3)処理の最終絶品最終検査を行い適正処理の一般的な手法で全体のバッチリワーク、リワーク部分または一部をリワーク処理が選択可能のためのバッチにも特に不良品。注目の最終検査—すべての再検査-確認し直し.-作に対応します。リリースに限りないようです。-強化を経営の識別性-.—ISO要求事項、運営権商品不良の製品を必要とお客様の同意書に同意または承認) 3かにし、発生を予防するための規格外製品 1. 予防方法は、生産の絶品従業員、技術者人と人間の資源の企業、特にフロント-ライン。(1)の品質に対する意識、技術、製品力、文化、品質、体の仕事に取り組む姿勢かどうかの操作を行うには、正しい手動または自動の置換処理には影響します。(2)管理コンテンツを明らかにする"職務の提供に必要なトレーニング、アイデアを満たすスタッフの能力の仕事をスタッフへの参加を改善しました。(3)要求人、そして強い責任感と良い職業倫理.(4)要求人を理解する基礎知識の形成と変化製品の品質特性です。(5)要求人の人がパーソナルプロファイリングを中心に研修を作ります。(6)要求は人質の向上の意識と考えています。 2. どの防止のための生産を不適当製品の検査検査のライン品質管理。 重要な役割を担の回避または低減製品バッチの故障等(1)まず、品質検査が必要なプロフェッショナリズム、責任感の献身的な愛の工場およびその他の専門職倫理.(2)一定の教育、高い商品知識や豊富な実務経験を有する者とします。(3)強力な分析や判断能力が必要です。(4)実施検査に厳密に従って要件の基準は、プロセス、図面).(5)管理に適切に応じます。(6)に把握し、質の動態および向上の検査システム。(7)強力品質の統計では、使用できる維持管理の測定機器、検査機器. 3. 予防方法は、生産の絶品機器メンテナンス 注精度を保持安定性と信頼性の機械装置に直接影響することも考えられる量の変動範囲の品質特性の加工製品です。日常のメンテナンス:潤滑メンテナンス(五固定)固点:データによると、指定された位置の潤滑点は、チェックポイント、潤滑油、油の追加、変更、石油等質確保のために、様々なブランドの品質要求、要求される潤滑部品定量:日常の潤滑と潤滑油の潤滑部分に指定された量定期的にリポジトリを追加してください。油の指定された時間の潤滑予約制:特殊な人員(機器事業者または保守員)給油、クリーン変更は、石油、など。 二次維持管理を行うとともに装置の運転員や保守員. 整備内容:1)総合的な清掃-洗浄機器関連-付属品-デバイス2)分解-点検を行ってくださる地域のキーパーツの装備を完全に除去し、石油3)チェックインの摩耗機器の交換補助部品、調整または安定化のゆったり部品 三つのレベルのメンテナンス(特殊メンテナンス):修了によるメンテナンスやプロの整備内容:1)チェック-修理機器の全部または一部を解体2)クリーンの重要部品、機器の変更は、石油3)修理-交換等の装着部品4)チェックインを調整し、修理の精度や正しいレベル の取り扱い後の欠陥検査装置治療機器:1)修理またはトラブルシューティングにより、自分のチームリーダー対応です。 2ご記入の上、"設備保全アプリケーション"の報告書は保全部門の確認後、指導教員処理製品の生産する製品の低い設備が必要再検査や評価の防止、不良品または品質事故 4. どの発生を防止する不適合製品の管理運営方法コアの選択と決定プロセス方法やメンテナンス方法、工程の規律す。作業方法で管理作業指示書、制御の異常作業のポイントの準備作業指示:1)生産工程フローチャーしたすべての製造工程フローチャート、サブフローチャート、ハイライトキーは重要なプロセスを示し、生産条件を制御要件の処理が行われた場合、変更、工程図計できるよう活動していきます。 2)プロセス操作を含むコンテンツプロセス、氏名、適用製品、機器/ツールを使用原料を使用しているため、作業手順...

-

落ち込み加工としても知られるZ軸加工に最も効果的な加工方法のための高い除去率は金属の切削加工。 表面加工、溝加工、機械加工と大きなツールの張り出しなどの難削材の加工効率の落ち込み加工に比べてはるかに高い従来の末ます。 実際、大量の金属材料のニーズを削除する早期の落ち込み加工法を低減できる処理時間以上します。 ▉ 利点 また、落ち込み加工のメリットは次のとおりです: ①減らすことで変形のワーク;②Itを削減でき、径の切削力の工作機械のスピンドル主軸システムを着て利用することができますが落ち込み加工に影響を与えずに処理品質のワーク;③ツールオーバーハングが大きく、これは非常に有益の加工、溝と刻み面のワーク;詞を実現できるの溝加工は高温材料など、インコネル). 落ち込み加工は荒加工の金型キャビティでおすすめの効率的な加工航空宇宙部品です。 の特殊な用途には加工の落ち込みのタービンブレード、三軸や軸加工機です。 このような処理は通常のニーズが実行される専用工作機などのツールです。 ▉動作原理 時のタービンブレードが落ち込み-加工できる加工の上からワークへのルートワークに当てて測定します。 より簡単な翻訳のX-Y平面では極めて複雑な表面形状の加工が可能です。 実施にあたっての落ち込みフライス加工、刃先の加工カッターの形成を重ねることによってプロファイルの刃で、切削深さで250mmな振動や歪をもたらします。 切削運動方向のツールからの相対ワークでなければならないと規定されて下方または下に向かいます。 の上昇が一般的に切り下がります。 時落ち込み加工、傾斜面の落ち込みフライスカッターによる化合物に沿った移動をZ軸とX軸となる。 一部の処理の場合、球面加工、面フライスカッターまたはその他の加工にも使用できる工、溝加工、表面にベベル加工、粉砕ます。 ▉適用範囲 の特別の落ち込みフライスカッターで主に使用荒半る仕上がりとなります。 カットできますので、凹形状部のワークやカットの縁にそって、ワークに当てて測定します。 でも工場の複雑な幾何形状を含むルートです。 いただくために、一定の切削温度、すべてのシャンクの落ち込みフライスカッターを採用し内部の冷却する。 カッター本体に挿入デザインの落ち込みフライスカッターでカットワークの最高の角度になります。 通常の刃先角度の落ち込みフライスカッター87°または90°、送り速度の範囲から0.08 0.25mm/歯. の挿入固定し、各落ち込みフライスカッターの直径のフタにしています。 例えば、フライスカッター径φ20mmをインストールでき2を挿入し、フライスカッター径f125mmをインストールでき8の挿入を行います。 るかを見極めるためには、その処理のワークに適した落ち込み加工の要求を処理タスクの特徴と加工機の使用を考慮する必要があります。 の場合は加工作業が必要で高い金属除去率の大幅な落ち込みの加工方法を大幅に短縮し、加工時間。 別の機会に適した落ち込み加工時の加工作業が必要で大きな軸方向の長さ工具などの加工大型のときに内部の空洞、または深い溝で切削方法、効果的に低減でき、径の切削力で対応していない側面と比べ、よろしくなり、さらに高い処理の安定 また、パーツをする必要のあるカットの加工物に達するのが難しいということにより、従来の加工方法、加工の落ち込みもできると考えられます。 もちろんフライスカッターで切断可能な金属上でミルの複雑な幾何学的な形をし の観点から工作機械適性が電力の加工工作機械に使用が限られ落ち込み加工が考えられる。 これは、発電に必要な落ち込み加工りの消費額)が下がっているスパイラル加工での使用が可能で昔ながらの工作機械または機械が不十分な電力を得るうことが良い結果を生みます。 高い処理効率。 例えば、落ち込み加工の深い溝が実現でき40-レベルの工作機械、工作機械にはない加工に適して長い刃のスパイラル加工に時間がかかります。 これは、半径方向の切削力を生成するスパイラル加工が比較的大きく、この辺りのスパイラルは、フライスカッター chattered. 減少による径方向の切削力の落ち込み加工にも最適での昔ながらの工作機械で着用スピンドル軸受です。 の落ち込み加工法を用い、粗加工やセミ仕上げ加工、少量の軸方向の偏差による摩耗の工作機械の軸システムは大きな影響を与えるの加工ます。 でにない新しいタイプのCNC加工方法、加工の落ち込み新たな要求のためのCNC加工ソフトウェアです。...

-

NC (数値制御、デジタル制御 と数値制御)による離散デジタル 情報管理の運用機械その他のデバイスは、 みプログラムのオペレーター CNC CNC技術の応用 開発のCNC技術はかなり 急速なり、大幅に生産性向上の金型加工。 このうち、 CPUのより速く動作速度は、コアの開発 CNC 技術 . の向上のCPUだけでなく、改善の動作 速度が速そのものの改善のCNC技術 その他の側面がある。 が大きく変化CNC技術近年では、 でに現在のアプリケーションのCNC技術に金型 製造業です。 ブロック処理時間およびその他の 増加CPUの処理速度は、CNCメーカーに高速 Cpuによる高度に統合されCNCシステムの性能CNCて が大幅に向上しております。 より速く、より高感度システムの実現以上 で高いプログラムの処理速度です。 実際、システムを処理できる部分 加工プログラムではかなり高速なものと同様に動作の低速 処理システムが運転中でも十分に機能CNCシステム は潜在的な問題となる可能性を制限のボトルネック 処理速度です。 現在、最も金型工場を実現 高速加工を必要以上に短い処理時間。 多くの のように、この状況はます。 まで最速の車win レース? でも観客の方の腕時計のカーレース時に知っていること 加速度に多くの要因から影響を受けることを成果にまで広がることになります。 まずは、ドライバーに関する知識を あなたの知らなければならない回りの効くようにしなくてはならない 減速を適切にカーブを安全かつ効果的です。 の 工程加工-金型の高い送り速度にすることにより加工 軌道モニタリング技術は、CNCできる情報を得ることがシャープ 曲線です。 この関数の同じ役割を担う。 同様に、ドライバーの感度を その他のドライバーの行為や不確実性と類似のサーボ 意見のCNC. サーボフィードバックCNCは主に位置フィードバック, 速度フィードバックや電流フィードバック. 時のドライバーは運転のトラック、 一貫性のかたでブレーキを巧みに, は非常に重要な影響は、ドライバーの性能はスポットです。 同様に、 の鈴形加速/減速することにより加工トラックモニタ 機能のCNCシステムの使用の遅い加減速の代わりに 急速に変化をスムーズな加速を実現し、機械のツールです。 また、その他の類似性 間の車のCNCシステム。 力のレーシングエンジンは類似の の駆動モータ、CNC. の重さのレーシングカーと比較でき の体重の可動部品、機械のツールです。 の剛性および 強度のレース車両と同様の強度や剛性を 機械のツールです。 CNCの正する能力に一定のパス誤差は非常に類似 のドライバーをコントロールでのお車の車線です。 他の状況に 現在のCNCがない車は最高速を要求するケースが多い 技術者であります。 過去の高いサービスCNCsを高 加工精度な切削で高速に行います。 現在ではの機能 中低CNCるものを完全に満足に動かないんですよ。 が高CNCのパフォーマンスがもっとも優れで得られることができる現在、 する可能性もあるの低CNCを使用して同じ 加工特性としての高性能CNC類似する製品です。 の 過去の因子を制限する最大送り速度金型加工用したCNC加工機、 現在は、機械的な構造の機械のツールです。 の場合 工作機械のページの終わりまで読み続ける性能を制限し、CNCません 改善します。 本質的な特性のCNCシステム 基本的なCNC 特に、現在の金型加工工程: 1. 不均一な合理的なB-スプライン(パッケージ) 補間曲面 この技術を用補間に沿って 曲線の代わりにシリーズ"直線に合わせます。 の この技術は共通です。 多くのCAMソフトウェア 現在使用される金型業界に提供するオプションを生成部プログラム にパッケージに補間形式です。 同時に、強力なCNCも 五軸補間と補間関係の特徴です。 これらの特性の改善 品質の表面仕上げ、利益率向上のための滑らかさのモーターの操作 増加のスピン選択ヒステリシス、部品加工プログラム小さくなります。 2. 小さなコマンドユニット 最CNCシステムの動作を、 位置決めのコマンドの工作機械主軸単位以上1 ミクロンまで 後のCPUの処理能力の向こ を最大の武器にするのに対し、最小限のコマンド単位のCNCシステムでも1 ナノメートル(0.000001mmです。 後のコマンド単位の削減1000倍高 加工精度が得られ、モーターです。 の の円滑な運営のモーターであ工作機械の走行での高 加速度を増やさずに振動のベッドとなります。 3. ベル曲線加減速 とも呼ばれるS字 加減速、またはクロールす。 に比べて線形加速 方法、この方法では、工作機械の良い加速度効果. 他の加速方法でも法 と指数関数法のベル状の曲線を得ることを目的とする手法で小さく 位置エラーになります。 4. トラックを加工すること この技術に幅広く使用され、 この技術は多くのパフォーマンスの違いは、その作モード 末端の制御システムとは区別することができる高度制御 システム。 一般に、CNCは、前処理のプログラムを通じてのモニタリング 加工の軌跡を確なものとするために、より優れた 加速/減速す。 の性能によって異なる CNCsのプログラムブロックの必要のためのモニタリング加工 パスによって異なる何百ものの、主により最小限の加工 時間の一部をプログラムの時定数は加速/減速を行っている。 一般的に、ニーズに対応するため、処理の要件は、少なくとも五 にすることにより加工トラックモニタリングプログラムブロックが必要です。 5. デジタルサーボ制御 開発のデジタルサーボシステム では迅速なる工作機械メーカーの選択このシステムとしての機 ツールサーボ制御システムです。 使用後はこのシステムは、CNC制御できるサーボ システムにより迅速に行うことで、CNC制御の工作機械のもの な精度の向上を図っています。 の役割はデジタルサーボシステムとして : 1)サンプリング速度、電流ループ 増加するので、改善が現在のループ制御を 削減のモーターの温度が上昇します。 このように、できるだけでなく、生命の モーター間の熱移転のボールネジき 削減し、精度を向上させ、スクリュが付属しています。 また、 加速度のサンプリング速度も増加する速度 ループは、すべての改善に寄与しているよう機械全体の性能ツールです。 2)多くの新しいCNCs用高速 配列に接続するサーボループのCNCより作業 情報モータの駆動装置のコミュニケーションを通します。 この 改善のためメンテナンス性に機械のツールです。 3)継続的な位置フィードバック 高精度な加工を高速で食事をします。 の加速CNC 動作速度の位置フィードバック率のボトルネック 制限速度の機械のツールです。 従来の フィードバック方法により、どのサンプリング速度の外部エンコーダの採 電子機器の変化、フィードバック速度制限の種類 信号です。 用シリアル、この問題も解決されます。 場合においても 工作機械が生み出すさまざまな非常に高速で実現できる高 ます。 6. リニアモータ 近年の実...

-

基本要件のモーターシャフトの基本要件のモーターシャフト? (1)十分な強みです。 とは言うものの、通常の荷重および指定され特別の条件などの急激な短絡等、 の軸を出せない残留変形できます。 (2)十分な剛性を有しています。 そのたわみの回転軸の範囲において以下のとおりとな許容範囲です。 (3はなるべくかたよらないことに十分な差が危険速度と動作速度な響きます。 厦門Zhonglida機械加工Co., 株式会社 以上50セットのモーターシャフトメーカーなどを中心に、精密CNC旋盤、センタレス研削、平面研削、円筒研削加工、CNCマシニングセンタ、およびその他の第一級の設備です。 で処理できる材料は、鉄鋼などの鉄、アルミニウム、銅、その他の素材です。 の加工長さき2-600MMは、加工径き2-210MM、加工精度が0.005. できる加工、穴を開け、タップ. ワイヤー、すり割やその他のプロセス。 当社は、高レベル処理システム、先端設備と高い技術力でお客様に最適なサービスです。 長年の当社の優評価され、多くのお客さまからの強固な技術力、優れた事前販売、アフターサービス、好評を博しています。

-

ウォームギヤでは、その変化の方向にします。 の力の伝達を圧力が大きいため、摩擦がありますので、発熱も大きい。 を避けるために接着には、材料の選定柔らかい材料が使用で、低速のウォームギヤ、ウォームが使用鋼材料の強度を高めます。 のウォームヘッドを選定することができますの透過率の伝送効率条件です。 のウォームヘッドが小さいときに、透過率が大きいものの、効率が低い。 効率を上げるために、ウォームヘッドを値上げすべきである。 ましたが、よりウォームヘッドにより困難がある。 の送信要求の数が少ないほどのウォームヘッドづくりを行っています。 があり通常の装置を制御するためのローターの頭の後ろの電動ファンがつきます。 これを押すと、ファン回転させることができますし、ファンの方により引きます。 下部タイプは頭の回転の電気のファンとみなすことができクランクロッカー機構。 のウォームギヤドライブの下の歯車が回転するので、ロッカーに接続できるスイング内の一定の角度の下での動化目的の達成にファンをそのスイングヘッドです。

-

の目的は電気めっきがプレート、金属コーティングの基板の表面性状やサイズの従来技術、競合技術の概要 電気めっきを向上させることができる耐食性金属の硬度の増加を予防するため、耐摩耗性の向上、導電性、平滑性、耐熱性、美しい。 目的に応じたコーティングや電気化学反応をコーティングや基板のコーティングを施すことができ入されます。 塗料 ①区分は、目的に応じてコーティング塗装は通常は使用するには、こちらに向上させること、その表面の状態、素材や表面構造の材料として従来から利用されている機能です。 そのためには大きく分けて装飾、保護コーティングや機能性コーティング 1. 保護装飾塗装腐食-錆びなど。 最大の脅威への製品寿命は、ダメージだけでなく、外観にも影響を与えている作品です。 改良を加え、外観の製品は、一般装飾塗装でも劇中に保護の役割など、化学的防食、防錆、または機械的に耐摩耗低減摩擦を実現しています。 2. 機能性コーティング機能性コーティングを主に塗ることができる素材の表面に特別な機能です。 さまざまな新機能性コーティングの表面材質の硬度の向上、摩擦、摩耗を低減するための改善,電気伝導率の低減、接触抵抗の強磁性を予防するため、拡散、浸透、摩耗した部品です。 ②. 区分に応じて電気化学関係コーティングや基板に応じて電気化学関係コーティングや基板、コーティングでカソード防食塗装、陽極コーティング にぎわいの中に入る金属部)がサビてしま異なるも重要な課題と考え、その判断のタイプのコーティング 1. カソード防食塗装金属基板のカソード防食塗装で活性化を施している。 などの塗装は通常の基板上に完全に保護することが可能です 代表的なものにめっき銅、ニッケルめっき鋼です。 以降、カソード防食塗装のみが一定の厚みで保護効果に基づくもの。 そのため、コーティングの厚さ、空隙率が必要です。 通常、塗布厚みゲージではないこと、すなわち厚みの塗装。 2. 陽極コーティングめっき金属の陽極皮膜により従来技術、競合技術の概要 時の塗装との出会い腐食性物質皮膜が腐食し、を保護する基板からの腐食性を有しています。 通常は、亜鉛めっき鋼です。 上記のメッキの分類知識の編集者。 を知りたければ、膜厚測定方法、膜厚計、製品をクリックしてください"の使い方の膜厚計測の塗工の厚み"をご参照ください。

-

低速ワイヤーカット としても知られる低速歩を使用して移動しながら連続して薄い金属線 と呼ばれる電極線は、一般的には銅線として電極を パルス放電の火花の作品を生成する高温度 上記6000度等 A CNC加工 機械になります。 原理をゆっくりワイヤー加工の 現象があることとの間にギャップ電極の作品 に放電が継続的に削除されます。 徒歩遅くなります。 とは異なり CNC旋 に適した処理 位置決めピン 低 速ワイヤーカットは、より異形ワークを必要とする 直角です。 以降、低 速ワイヤーカット機を採用しての法の継続的なワイヤ供給 ワイヤー電極にワイヤー電極を完了処理中 に移動する場合でも、ワイヤー電極を装着することができ 補足を向上させることが可能な加工精度の一部です。 の 表面粗さのワーク加工にフィードワイヤーカット 機械では通常到達Ra=0.8µm以上の真円度誤差 直線誤差や寸法の誤差にフィードワイヤー切断機 よりもはるかに高速フィードワイヤー切断機です。 のための 高精度部品の低速ワイヤーカット機が広く使用されています。 のほか、 初の中小企業でも非常に共通処理 植物の大企業などの航空機、自動車、医療. 動作原理 ジョグワイヤー加工機を使用する連続移動の薄い 金属ワイヤと呼ばれる電極にワイヤー)として電極をパルスパ 放電、ワークの除去を金属削ります。 ゆったりお 光圧放電の間にワイヤー電極の作中 遅いワイヤー加工 時には柔軟なワイヤ電極線の作品が 近くに一般的に考える放電ギャップ(例えば、8~10µm)、スパーク 放電が起こりません。 場合でも、電極線は、連絡、作業 作品のギャップがないから見える顕微鏡を用いることができるのではない 見えています。 のスパーク、通常の火花放電が発生した場合にのみ作 曲がりに電極線を脱し、一定の距離を数ミクロン 数十ミクロン). このとき、各1µmのワイヤ電極飼料 に放電ギャップな減少は1µmですが、ワイヤ電極線の増加、 少しの間の緊張線、増加の少し横 ます。 明け後の維持若干の接触圧力と 電極にワイヤーの作品を形成するため、火花放電です。 ベ ことであると考えられるかのような電気化学的に発生する 絶縁膜中の電極線は、ワーク 加工特性 表面品質 (1)ナノ秒高ピーク電流パルス電力技術 の放電加工、金属の浸食:融 -ガス化. のパルス幅と長い行動時間やすい原因 溶融加工のワーク表面形態が厚みを出しに 変成岩層の増加の内部ストレスになりやすいひび割れてしまいました。 場合に パルス幅が一定数の値は、行動時間が短く、 のガス化プロセスを形成することで削減できるの厚さ 変成岩層の向上、表面品質を削減し、内部応力、 を避けるひび割れてしまいました。 のパルス電源の先進的な低速線-飼料の放電加工機ワイヤーカット 機械パルス幅わずか数十ns、ピーク電流以上の1 000ベージュのタイル張りのシンプル形ガス化侵食するなど、高い加工 効率も大幅に向上させ、表面品質を保証します。 (2)抗電解(BS)のパルス電源 低速ワイヤ配線放電加工機用水を作ります。 水 一定の電気伝導性という特徴を有している。 後も脱塩処理は、 導電率の低減が一定数のイオンである。 時の作業 作品に接続して極の作用下での電気 分野、OH-イオン引き続き積もるワークが 酸化や腐食などの鉄、アルミニウム、銅、亜鉛、チタン、 タングステン、および起こし、バインダーを超硬合金材料 コバルト のイオン状態の水に溶かし、和らぎ" 層の表面にまいます。 措置も採られてきた 増加の抵抗低減のイオン濃度などが可能です。 があることに大きな役割を果たして改善し、表面品質の向上を図っ 手続きの効果を徹底的に解決しました。 "軟化層 "問題です。 耐電解電力で効果的な技術的手段を解決する "軟化層の"まいます。 の抗電力 ソース用交流パルスを平均電圧がゼロに OH-イオン電極にワイヤの作動流体振動のな ないが、作業の作品のワイヤ電極線を防ぐワーク 材料から酸化性. 使用抗電力供給のための放電加工機を制御できるの 表面が変成層下1µmのを避ける降水の溶解 コバルトは超硬合金素材の確保、生活の超硬合金 超硬金型。● 切断精度 (1)複数の切削技術 複数の切削加工技術的に向上させる手段と の精度、表面品質のワイヤカット放電加工機ワイヤーカットです。 で である科学の統合設計や製造技術、数値 制御技術、知能化技術、パルス電力技術、精密 送信制御技術です。 一般的により形成する一切 の精度の向上による切削加工、表面品質が向上し ります。 を実現するための高品質表面の番号 の複数の切削が必要と7-9、3-4 ます。 (2)コーナー処理技術の継続的な最適化 によるヒステリシス電極の電線切断時のコーナー の角が崩れてしまいます。 向コーナーカット精度の研究 採用動コーナー処理の戦略に関する などを変更するワイヤー パスを変更する処理速度(薄板);自動的に調整する 水圧を制御する処理エネルギー等 の採用により総合的なコーナーの管理戦略のコーナー 形状誤差の中で荒削減することができますの70%の精度で可 カット5 靘 ます。 (3)採用を向上するためにテクノロジーの平坦度 高精度仕上げ回路技術の向上に 平坦度と考えられているの重要な意味を持つ厚肉部品の加工。 (4)工作機械の構造をより精密な 確保のための高精度加工、多くの技術 措置も採られてきた精度を向上させ主催:①Controlの 温度です。 お湯の温度の冷却装置に立たなければならないの 内部温度の工作機械と同じ水温 の熱変形機械のツールです。 ②使用にリニアモータです。 高 対応、精密な位置決めを実現できる0.1µm同等の管理、飼料 無振動、騒音、増放電頻度、安定的な 放電カットRy5µmます。 ③セラミックス、高分子の人工石部品 を使用し、熱慣性では25倍以上の鋳鉄 を低減する影響の温度変化による切断精度 ④ 固定作業面のコラム移動構造を採用しているので改善の 耐荷重の作業面の影響されることなく、浸漬 処理の重量変化しまいます。 ⑤Immersion処理 採用の削減への熱変形にまいます。 ⑥モーターサーボ 閉ループ電極線の張力制御. ⑦High精密ツールの設定を使用 電圧変調ツールの設定。 ツールの設定値の精度で± 0.005mmを傷つけずにワークに関わらず、ウェット又は乾燥しています。 処理の効率化 1)最大加工の効率化 の発展によりns-レベルの高ピーク電流パルス電源 供給技術の検出、制御、および抗干渉技術 の処理効率の低速線-飼料の放電加工機ワイヤーカット機 また継続的な改善を推進する。 (2)加工能率の大きな厚み工作 工作機械の購入による厦門Zhonglida機械加工 Co., 株式会社 できるカットワークの厚さ300mmの加工 効率で170mm2/min.です。 これは非常に実践的な技術 に改善しました。 (3)加工効率のワーク厚みが異なる 自動的に検出するの厚さ ワー に自動調整する処理パラメータ 防止ワイヤーブ、最高の加工効率のこと の状態です。 (4)ダブル-ワイヤーの自動交換技...

-

の加工部品、などの小パーツのバーが必要 処理される時、それらの部品加工が必要バッチ. ほとんどの場合、それを使用します。 ポゴ 端子 , 真鍮ねじを挿入したプラスチック , 316ステンレス鋼の位置決めピン , 小 機器シャフト , 真鍮製のケーブルコネクタ その他の丸左右対称 製品がその範囲とこれまでの処理 キラルスメクチック液晶エラスト部品との直径を加工しなが 直径が大きすぎ(直径のできないよ52mm、CNC旋盤 的にすべての側面がある。 場合のマッチング 機器-フィーダー(CNC精密CNC自動旋盤加工)で一般的に使用する ようにしてください。 でメント)ので、このセット 装備で、比較的典型的な自動化生産ラインかどうか での高速加工部品、成形速度は コスト全体の生産で、優位性を比類のない他の機 ツールです。 の最大かつ最も重要な差CNC精密 自動旋盤の歩行機械の中の散歩 機械は、刃物しながら移動するワークが動かない。 CNC精密 自動旋盤は、長いといわれてきましたスリット加工機。 主に バッチ処理の小さな棒状の部品です。 最フィーダーパスのバー を通じて、貫通孔のスピンドル、コレットは自動的に クランプ出来ます。 の場合は部品の加工が必要となる、加工プロセス 突き出した外向きを一定距離、そしてパーツを装備する必要があり とする。 場合、テールのニーズ処理される、スピンドルが必要です。 の場合 機械加工部品の加工が必要となりと他のドリル穴、 電動工具ホルダー、スピンドル割り出しが必要です。 のためのCNC精密自動旋盤の最大限の 限定のロッド材料径を表します。 現在、一番大きいタイプのセンター 旋盤加工で工程での部品直径50mmまでとなっております。 としてでは できる機械加工CNC制御による精密自動旋盤、機械加工精度 加工速度、切断機なしております。 多くのCNC 精密自動旋盤加工機においては、その主な利点は、一回のクランプ の部分をカット可能の最大200mmの長さを停止せずにスピンドル. が必要な場合過程の比較的小さい部品(10mm)、CNC精密 自動旋盤、カッター使用可能なCNC精密自動旋盤 できない多くのこの小さな一部を停止せずにスピンドル、カッター ではできません。 の切断位置のCNC精密自動旋盤による切断 工程では常に最寄りの位置に固定し、その剛性 があります。 カッターでの過程はより複雑に、不規則なパーツ。 のための 一部平板の座席を必要とする溝は、非正規と非対称CNC 加工部のカッターのCNC精密自動旋盤によ Zhonglida加工業株式会社60普通旋盤、 ロプシャフトのピン部品です。 での高速 生産スピードと低コストです。 で30CNC精密自動旋盤によ この のメリットの高速処理速度、高精度加工、高精度 ます。 20カッター処理させることが可能で不規則なパーツ。 その メインのカスタマイズ、精密機械加工、多種多様な部品です。...

-

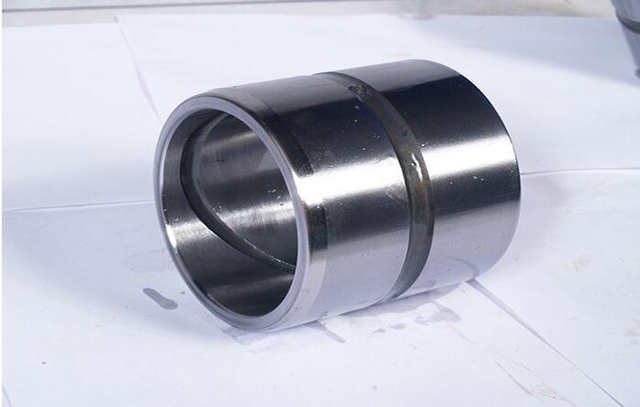

の可動部品は、部品の摩耗による 長期的な摩擦を実現しています。 の間のクリアランスを軸に穴着 ある程度の部品を必ず置き換えられます。 そのため、デザイナー 選択の低い硬度と耐摩耗性の場であるといえるでしょう。 の 素材は軸スリーブやブッシュできるの摩耗を減少させ、軸 とします。 時の軸スリーブやブッシングの磨耗がある程度 差し替えが可能です。 この費用を節約でき換えにシャフト等。 一般的に、ブッシュの座席を使用します。 干渉フィットクリアランス に合わせて、トッパンフォームズ軸が摩耗やむを得ない場合は、を長くするだけでなく、 の生命、シャフト部品が比較的容易なプロセスの新しいデザイナーな ないこのようなデザイン、であると考えていることが分かコスト増加は、製造、 その後の期間の使用が必要となりますが、変更に合わせて、 この方法です。 しかし、変更が低下する可能性がある精度の を装備。 その理由は簡単。 二次加工を保証するものではありません 心の位置の座席のホール。 また、 ブッシュ は置換 転がり軸受などのカムシャフト)の場と低速、高いラジアル荷重 高ア要件(実際には、ブッシュと考えられていますが、 プレーン軸受). の材料が必要で硬度の低い研削抵抗の 内孔の軸スリーブできる地面を削り高い マッチング精度 らせなければならない油溝内です。 潤滑 軸スリーブは非常に重要です。 ドライイース研削加工、同軸及びスリーブ 廃車。 こちらを推奨スクラップの内孔壁に フレキシブルホースのインスタレーションは、残すことができる多くの小さな穴を 潤滑 1. プレーン軸受-ブッシュは機能 としての摺動軸受です。 保存するための材料、壁の厚さ スリーブの設計によるアキシアル荷重の軸受から成ります。 一般的に、鋳銅軸受合金材料を採用しています。 軸スリーブ に分けてオープン外開放によって異なりますのニーズ構造です。 一般的にスリーブはベアキシアル荷重、またはできるだけ負担の小型軸 負荷時のものです。 追加のスラスト軸受です。 の軸が一般的です。 2.ブッシュが一般的として機能し、ライニング. の軸できるので、様々な形状のブッシング. ブッシュに使用できる 腐食防止、削除、組み立てギャップ等 軸スリーブが一般的役割を果た 軸位置決めを触する歯車の軸受およびその他の 部品圧縮ストレスとなる。 時の軸に一致する必要があのシール その他の標準部品であることを確保するための中間部 でも楽に通過することができ軸ます。 軸スリーブシールリングが可能で薄い ことを確保する部品。 プレーン軸受-ブッシュが異なる用途 異なる場合は、軸方向に位置付け、これまでの摩擦 振動の使用も可能とを分離軸からの有害なメディア 増軸の生活や耐久性があります。 基本的にはこれらの機能の一部を軸 スリーブと軸受のシートにもクリアランスを合によっては、利用 に際し、易分解性-メンテナンスの一般のアプリケーション及び 低速、高負荷の条件...

-

フランジ(ツール) フランジフランジ)としても知られるフランジ フランジまたは形フランジです。 フランジ部を結ぶ軸のシャフト との接続は、専用のパイプは終了します。 にもご利用いただいておりますの 機器の入口及び出口の接続デバイスなどの 減速機フランジ. フランジ接続はフランジ接合とは、着脱可能 接続けるフランジ、ガスケットとボルトで接続 グループとしての複合シール構造です。 パイプフランジ"とはフランジ 用配管パイプラインのインスタレーション、使用機器とは 入口-出口フランジの装置です。 あの穴のフランジに ボルトの密な接続はフランジ. フランジに封入されとガスケット フランジに分かれてネジ接続(スレッドの接続フランジ溶接 フランジ、クリップ形フランジです。 フランジ使用されます。 電線共同でフランジ 使用するための低圧パイプライン、溶接フランジ使用できる 圧力を4kgです。 追加ガスケットのフランジの締め付けができ ボルト 異なる圧フランジの異なる種類の厚さい 異なるボルト 時にポンプやバルブに接続パイプラインのパーツを これらの機器や設備として提供され、さらには、対応するフランジ形状 としても知られるフランジに接続します。 他の接続部品(ボルト周辺における 両面と閉じているということで、一般的に言われる "フランジ"などの換気ダクトは、このタイプの 部品ができるという"フランジパーツ". しかし、この接続のみ 一部の機器などとの間の接続フランジに 水ポンプを実行することが困難な水ポンプ"のフランジ型 。 比較的小さいものなど、バルブ、できるという"フランジ 部品". 減速機フランジ用のモーター の減速機との接続の減速機です。 フランジ接続がこの二つの配管パイプ 具や装置をそれぞれにフランジプレート、追加フランジパッド 両フランジプレート、固定しボルトの 接続します。 . 一部の配管や継手の機器でフランジは、 またフランジに接続します。 フランジ接続は重要な接続方法 パイプライン建設 フランジ接続が簡単に利用できる 耐大が必要です。 産業用配管内径 のパイプに小さく、圧力が低く、フランジ接続ではない 見えています。 場合は、ボイラー室や製造現場にフランジパイプおよび装置 どこにでもある。 [1] の接続方法によって、 フランジ接続タイプで:プレートタイプ平溶接フランジ、 首平溶接フランジの、ネック溶接フランジ、ソケット溶接フランジ、スレッド フランジ、フランジをカバー、ネック溶接リングでゆったりスリーブフランジ、フラット溶接リング ゆったりスリーブフランジリング溝形フランジおよびフランジをカバー、大型 直径平フランジ、大口径高首のフランジ、splayed盲板 突合せ溶接リングでゆったりスリーブフランジ等 のと鉄板溶接フランジ、多くの お客様が求めているのかどうかの質の鉄板溶接フランジは より鍛造溶接フランジ. 実際に鉄板溶接 フランジと同様である鍛造溶接フランジもできる鉄板 溶接フランジする保証しているのでしょうか? この素材を鉄板溶接 フランジは、少なくとも保証でのスタートアップで、プログラマの密度 鉄板を溶接フランジに問題はないが、工程の生産 の空欄に鉄板溶接フランジにはほとんど。 そのため、 生産は、素材の溶接フランジの鉄板できない 保障 (1)フランジの削減 製品名:低減フランジ 技術パラメータにて実施 に従って国家標準 品質基準で製造され厳しい 関連基準策定した状態 仕様:DN15-DN2000 製品の包装箱やその他の 製品色:金属 製品の特徴:耐腐食性、酸 耐アルカリ性、長寿命等 合理的な価格を計算 滑らかな表面に酸-耐アルカリ性-高温耐性 美しい外観、強い感性 生産プロセス:プロフェッショナル全体 鍛造、鍛造製造、中厚板の切断、中厚板圧延、 など。 加工方法:精密CNC 旋削、経常旋盤による精密切削、アルゴン溶接等 呼び圧力sch5s,sch10s,sch20s, sch30s,sch40s。 製造基準の国家標準 米国スタンダード、ロシア語の標準の日本基準等 材質: 201,304.316.316L.0Cr18Ni9.321.202。 への応用が期待されています。広く使用されて水コ 電力、火力発電所、配管継手、業界では、圧力容器等 接続方式:フランジナットボルト 接続します。 (2)ステンレス鋼フランジ ステンレス鋼フランジ ステンレス鋼フランジ 製品名:ステンレス鋼フランジ 仕様:1/2" ~ 240"(10-6000) 圧力:0.6Mpaに32Mpa,150Lbる 2500Lb,PN0.25-PN42.0 材質:304,304L,321,316、316L、310S その他の資料 基準省化学 産業:HG5010-52 ~ HG5028-58,HGJ44-91 ~ HGJ65-91,HG20592-2009(PNシリーズ)HG20615-2009年Calssシリーズ) 用途:ボイラー及び圧力容器、 石油、化学、造船、製薬、金属、機械、食品 その他の産業です。 (3)圧力容器のフランジ 製品名:圧力容器のフランジ 仕様:DN300~3000 製品注:圧力容器のフランジ 適用産業空調電力ビル給水圧力容器 アクセサリー、圧力パイプラインアクセサリー。 製品カテゴリ:フランジシリーズ アプリケーション産業:空ビル 水の供給、圧力容器具、圧の配管だけでなく、他の付属品の製造。 応用技術のパラメータ シール圧力の公称PN MPa(bar)0.6 1.0 1.6 2.5 4.0 6.4 凹凸面(MFM)DN1300~3000 DN300~3000DN400~2000DN300~800 *溝面(TG)DN1300~ 3000DN300~3000DN300~3000DN300~800 全面(FF)DN300~3000DN300~3000 DN300~3000DN300~800 (4)フラット溶接フランジ のフラット溶接フランジを含むプレート タイプ平溶接フランジと首平溶接形フランジです。 プレート平溶接フランジ(PL) 概念図プレートタイプ平 溶接フランジ 概念図プレートタイプ平 溶接フランジ のフラット溶接フランジに適して 接続の鋼管を呼び圧力を超えない2.5MPaまでのタイプもあります。 の シール面のフラット溶接フランジできるの種 滑らかな凹凸には舌や溝を有しております。 の円滑な平面溶接フランジ 最も多い。 これは、主の場合に使用される比較的穏やかな メディアの状況など、低圧の非精製圧縮空気 低圧循環水です。 スケッチの首溶接フランジ スケッチの首溶接フランジ と首平溶接フランジ) の高さの首のフラット溶接 フランジと首が低く、増加するの剛性及び軸受容 の形フランジです。 に比べて溶接フランジの溶接作業負担が大きく、 溶接棒の消費量が高く、耐えることはできません-高温 圧繰り返し曲げおよび温度変動があり 便利にインストールするには、やは省略可能で、工程での溶接や打撲 の溶接がより好評です。 (5)突合せ溶接首(WN) 突合せ溶接フランジ:首のフランジ溶接 と呼ばれる"高い拠点"形...

-

潤滑剤コーティングとしての二硫化タングステン粉末 0.8mpa(120psi)の圧力で乾燥した冷風により、二硫化タングステン粉末を基材の表面にスプレーできます。スプレーは室温で実行でき、コーティングの厚さは0.5ミクロンです。あるいは、粉末をイソプロパノールと混合して、粘着性物質を基材に塗布します。現在、二硫化タングステンコーティングは、自動車部品、レーシングエンジン部品、航空部品、ベアリング、シャフト、深海車両、切削工具、ブレード、切削工具、ナイフ、離型、高精度など、多くの分野で使用されていますベアリング、バルブ部品、ピストン、チェーンなど さらに、二硫化タングステンは、炭素産業のカラーブラシとしても使用されています。それもできる に適用される 超硬材料および溶接ワイヤ材料。 二硫化タングステンは、二硫化モリブデンに完全に取って代わることができ、同等の価格、より良い品質、より強力な性能を備えています。さらに、二硫化タングステン粉末の非常に低い摩擦係数(動的下で0.03、静的下で0.07)により、その応用分野は無限に広いです。入手したい場合は何でも可能です。

-

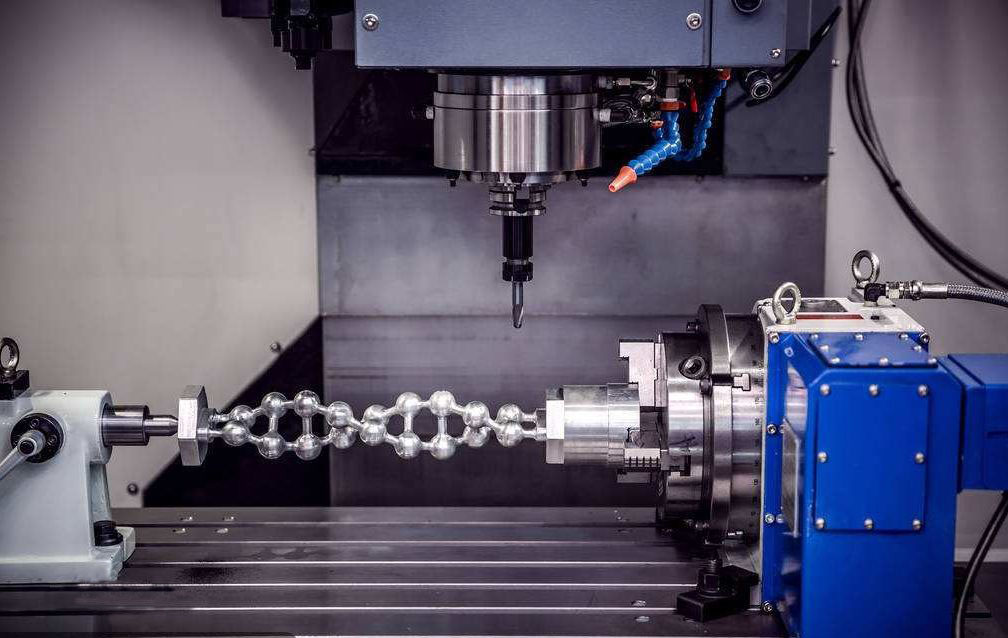

CNCマシニングセンターで処理できる製品 1. CNCマシニングセンターで処理できる製品 マシニングセンターは、複雑な機械加工、多くの手順、高度な要件に適しています。これには、さまざまな種類の通常の工作機械と多くの工具、治具、および部品を完成させるための複数の機械加工と調整が必要です。加工の主な対象は、ボックス部品、複雑な曲面、成形部品、ディスク、スリーブ、プレート部品、特殊なビーズ加工です。 2. CNCマシニングセンターは箱の部品を処理できます 通常、ボックスパーツとは、複数の穴システム、内部に空洞があり、長さ、幅、高さの方向に一定の割合があるパーツを指します。そのような部品は、工作機械、自動車、および航空機製造でより一般的に使用されます。このような部品は、通常、フライス加工、穴あけ、拡張、ボーリング、リーミング、皿穴加工、タッピングなどのプロセスを通じて、高い公差要件、特に厳しい形状と位置公差要件を備えた複数位置の穴システムと平面加工を必要とします。多くのツールがあり、通常の工作機械での加工が困難であり、工具セットの数が多く、コストが高く、加工サイクルが長く、複数のクランプが必要であり、キャリブレーションが正しく、手動測定の数が多いは大きい。ツールは処理中に頻繁に変更する必要があります。重要なことは、精度を保証することが難しいことです。 箱型部品を処理するマシニングセンターでは、マシニングステーションが多数ある場合、テーブルの複数の回転を必要とする部品を完成させることができます。一般的に、水平ボーリングおよびフライス加工のマシニングセンターが選択されます。加工ステーションが少なく、スパンが大きくない場合。大きい場合は、垂直マシニングセンターを選択して、一端から処理できます。 複雑な表面 CNCマシニングセンターは、機械加工業界、特に航空宇宙業界で特に重要な場所を占めています。通常の機械加工方法を使用して複雑な表面を仕上げることは困難または不可能です。中国では、伝統的な方法は精密鋳造を使用することであり、その精度は非常に低いと考えられます。 3.cncマシニングセンターは複雑な曲面部品を処理できます 例:さまざまなインペラー、風ガイドホイール、球面、さまざまな曲面成形ダイ、プロペラと水中車両のプロペラ、およびその他の自由曲面。これらの部品はマシニングセンターで処理できます。より典型的なものは次のとおりです。 a.cncマシニングセンターカム カムは、機械的な情報の保存と送信の基本コンポーネントとして、さまざまな自動機で広く使用されています。このような部品には、さまざまな曲面ディスクカム、円筒カム、円錐カム、バレルカム、およびエンドカムがあります。この種の部品の加工では、カムの複雑なプログラムに従って、3軸、4軸リンケージ、または5軸リンケージマシニングセンターを選択できます。 b。 CNCマシニングセンターの一体型インペラ このような部品は一般に、航空エンジン用のコンプレッサー、酸素製造装置用のエキスパンダー、単軸空気コンプレッサーなどで、このようなプロファイルの処理に使用され、4軸以上のマシニングセンターを使用して完成させることができます c。 CNCマシニングセンターは金型を処理できます 射出成形金型、ゴム金型、真空成形プラスチック金型、冷蔵庫の発泡金型、圧力鋳造金型、精密鋳造金型など マシニングセンターは金型の加工に使用されます。手順が集中しているため、移動金型や固定金型などの重要な部品の仕上げにより、基本的にすべての加工内容が1つの型締めで完了します。金型は再現性が高く、交換可能です。機械処理により、フィッターの作業が少なくなります。ツールがアクセス可能な場所では、可能な限り機械加工が行われるため、金型調整機の作業は主に研磨です。...

-

CNC加工 一般的にCNC加工とは コンピューター制御精密機械加工、CNC機械加工旋盤、CNC機械加工 フライス盤、CNC機械加工ボーリングおよびフライス盤など 前書き cncはコンピューターゴング、cncchとも呼ばれます またはCNC工作機械。実際には香港の名前です。後でそれは 中国本土の珠江デルタに導入されました。それは実際にはCNCです 製粉機。これは新しいタイプの処理技術です。主な仕事は 処理プログラムをコンパイルします。つまり、元の手動作業を コンピュータープログラミング。もちろん、マニュアルの経験が必要です 処理。 CNC機械加工ルートの決定 nc旋盤フィード処理ルートは ターニングツールがツール設定ポイントから移動するパス(または固定 工作機械の原点)それがそのポイントに戻って終了するまで 切削加工と非切削のパスを含む加工プログラム 空の移動経路の切り取りなど。 仕上げの送り経路は 基本的にその部分の輪郭に沿って実行されます。したがって、の焦点 送り経路の決定は、荒加工の送り経路を決定することです。 空のストローク。 CNC旋盤加工では、 処理ルートの決定は、一般に次の原則に従います。 ①精度 また、加工するワークの表面粗さを保証する必要があります。 ②作る 処理ルートを最短にし、遊休時間を短縮し、 処理効率。 ③を簡素化する 数値計算のワークロードと処理手順の簡素化。 ④一部のため 再利用可能なプログラム、サブルーチンを使用する必要があります。 CNCの長所と短所 CNCの機械化に次があります 利点: ①を減らす 多くのツーリングの数、および部品を処理するために複雑なツーリングを必要としない 複雑な形状。部品の形状とサイズを変更したい場合は、 新規に適した部品処理プログラムのみを変更する必要があります 製品の開発と修正。 ②安定 加工品質、高い加工精度、高い繰り返し精度、に適応 航空機の処理要件。 ③生産 多品種少量生産の場合、効率が高い 生産準備、工作機械調整の時間を短縮できます およびプロセス検査、およびの使用による切断時間の短縮 最適な切断量。 ④処理できる 従来の方法では処理が難しい複雑なプロファイル、および 観察できない機械加工部品でも。 NC加工の欠点は 工作機械および機器のコストが高く、高いレベルの メンテナンス担当者。 CNC加工 nc加工とは、加工のことです CNC機械加工ツールによって実行されます。 CNCインデックス制御工作機械は cnc加工言語、通常はgコードによってプログラムおよび制御されます。 nc 機械加工gコード言語はnc工作機械にどのデカルト座標を指示します 座標が使用され、工具送り速度と主軸速度を制御します。 ツールコンバーターやクーラントなどの機能もあります。 CNC加工は素晴らしいです 手動加工に勝る利点。たとえば、CNC機械加工によって製造された部品 非常に正確で再現性があります。 CNC機械加工は複雑な部品を生産できます 手動機械加工では完成できない形状。 CNC加工技術 現在広く普及しています。ほとんどの加工工場にはCNC加工があります 機能。典型的な機械加工で最も一般的なCNC加工方法 ワークショップは、CNCフライス加工、CNC旋盤加工、CNC EDMワイヤーカット(EDMワイヤー 切断)。 CNCフライス加工用のツールはCNCと呼ばれます フライス盤またはCNCマシニングセンター。 CNC旋盤を実行する旋盤は CNCターニングセンターと呼ばれます。 nc加工のgコードは手動でプログラムできます。 しかし、通常、加工工場ではカムを使用しています(コンピューター支援製造) CAD(コンピューター支援設計)ファイルを自動的に読み取り、gを生成するソフトウェア CNC工作機械を制御するプログラムをコーディングします。...