ダイカスト装置

ダイカストマシンは に に分割できますホットチャンバーダイカストマシンとコールドチャンバーダイカストの2つの異なるタイプ マシン 違いは 方法 にあります多くの力 彼ら 耐えることができます。 通常の圧力範囲は400〜 4000 です。 トン。

ホットチャンバーダイカスト

グースネックダイカストと呼ばれることもあるホットチャンバーダイカストには、溶融液体と 半液体 があります。金属プール内の金属、 これ 圧力下で金型を充填します。 サイクルの開始時に、機械のピストンは収縮状態にあり、溶融金属はガチョウの首を満たすことができます。空気圧または油圧ピストンが金属を圧搾し、 に 充填します。 カビ。 this の利点システムには、高速サイクル速度 (約 15サイクル /分 分)、簡単な自動操作、および便利な金属溶解 プロセスが含まれます。 不利な点は、金属をダイキャストできないことです。融点が高く、アルミニウムをダイカストできないため、 アルミニウムは溶けるプールの鉄を取り除きます。 したがって、亜鉛、スズ、および 鉛の合金には、一般にホットチャンバーダイカストマシンが使用されます。 さらに、ホットチャンバーダイカストは大きな鋳物をダイカストするのが困難です。通常は これ プロセスは ダイカスト 小さな 鋳物。

コールドチャンバーダイカスト

コールドチャンバー ダイカスト 使用できる いつ ダイカスト できない 金属 ホットチャンバー で使用する ダイカスト アルミニウム、マグネシウム、銅、亜鉛合金を含むプロセス with 高アルミニウム 含有量 これ でプロセスでは、金属を最初に別のるつぼで溶かす必要があります [2]。 次に、一定量の溶融金属が非加熱の射出チャンバーまたは ノズル に移されます。油圧または機械的圧力による これら 金属は に注入されます カビ。 溶融金属を に 移す必要があるため寒い部屋、 これ の最大の欠点プロセスは長いサイクルです 時間 コールドチャンバーダイカストマシンは に に分かれています垂直および水平 タイプ。 縦型ダイカスト機は通常小型機ですが、横型ダイカスト機にはさまざまなモデルがあります。

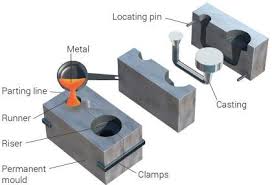

型

ダイカスト 金型は、カバー部分と可動部分の2つの部分で構成されています。 結合された部分は、パーティング ラインと呼ばれます。 ホットチャンバーダイカストでは、カバーされた部分にゲートがありますが、コールドチャンバーダイカストでは、それは射出ポートです。溶融金属が金型に入る可能性があります から ここ、そして this の形部品は、ホットチャンバーダイカストの噴射ノズルまたはコールドチャンバーダイカストの噴射チャンバーと一致します 鋳造 可動部分には通常、プッシュロッドと ランナーが含まれます。 いわゆるランナーは、ゲートとキャビティの間のチャネルです。溶融金属が キャビティに入る カバー部分は通常、固定プレッシャープレートまたはフロントプレッシャープレートに接続され、可動部分は可動プレッシャープレートに接続されます。 空洞は に に分割されます2つのキャビティインサート、 どちら 取り外しまたは取り付けが可能な独立した部品です from 金型は ボルトで比較的簡単に

金型は、鋳造物が可動部分に残るように特別に設計されています いつ 型が開いています。 これ でちなみに、可動部のプッシュロッドが鋳物を押し出します プッシュロッドは通常、圧力プレートによって駆動されます。すべてのプッシュロッドを同時に正確に駆動します with 鋳造物が損傷しないように、同じ量の力を加えます。 いつ 鋳造物が押し出されると、プレッシャープレートが収縮してすべてのプッシュロッドが引っ込められ、次のダイスの準備が整います。 以来 鋳造品はまだ高温状態です いつ 型から外され、プッシュロッドの数だけが十分に大きく、各プッシュロッドの平均圧力が 鋳造を損傷しないように十分に小さいことを保証します。ただし、プッシュロッドには痕跡が残るため、プッシュロッドの位置が鋳造の動作にあまり影響を与えないように注意深く設計する必要があります。

金型の他の部品には、コアスライドなどが含まれます など コアは、鋳造物に穴や開口部を作るために使用される部品です。 彼ら キャスティングの詳細を増やすためにも使用できます。 コアには主に3つのタイプがあります: 固定、可動、 緩い。 固定コアの方向は、 モールドからの鋳造の方向と平行です。 彼ら モールドに固定または恒久的に接続されています。 可動コアは、排出方向以外の任意の方向に配置できます。鋳造物が固化した後、金型を開く前に、可動コアを分離装置によってキャビティから取り出す必要があります。 スライダーと可動コアは非常に接近していますが、最大の違いは、スライダーを使用してアンダーカットを作成できることです。 ダイカストでコアとスライダーを使用すると、 コストが大幅に増加します。 緩いコアは テイクアウト とも呼ばれますブロックし、ねじ穴などの複雑な表面を作成するために使用できます。各サイクルを開始する前に、スライダーを手動で取り付け、最後に一緒に押し出す必要があります with キャスティング。 次に、緩い コアを取り出します。 ルーズコアは最も高価なコアです なぜなら 製造には多くの労力が必要であり、サイクルが長くなります 時間

排出口は通常薄くて長い (約 0.13 mm)なので、溶融金属をすばやく冷却して 廃棄物を減らすことができます。 ダイカスト でライザーを使用する必要はありません。プロセス、 なぜなら 溶融金属は高圧です これ 安定した流れを確保できます from ゲート へ カビ。

温度のため、金型の最も重要な材料特性は耐熱性と 柔軟性です。 その他の機能には、焼入れ性、機械加工性、耐熱亀裂性、溶接性、および使いやすさが含まれます (特に 大きな 金型の場合) そして コスト。 金型の寿命は、溶融金属の温度と各サイクルの時間に直接依存します。 ダイカストに使用される型は通常、硬い工具で作られています 鋼 なぜなら 鋳鉄 できません 巨大な内圧に耐え、金型は高価です、 これ また、高い型開きにつながります コスト 高温でのダイキャスト金属には、より硬い合金の使用が必要です 鋼

ダイカストプロセスで発生する主な欠陥には、摩耗と 侵食 が含まれます。その他の欠陥には、熱亀裂や熱疲労が含まれます。 いつ 温度変化が大きすぎるために金型表面に欠陥があり、熱亀裂が発生します 何度も使用すると、金型表面の欠陥が熱疲労を引き起こします。

ダイカストに使用される金属には、主に亜鉛、銅、アルミニウム、マグネシウム、鉛、スズ、 鉛-スズ が含まれます。 合金。 しかし 鋳鉄はまれであり、 実現可能です。 より特別な ダイカスト 金属にはザマック、 アルミニウム-亜鉛 が含まれます合金とアメリカのアルミニウムの基準 協会: AA380、AA384、AA386、 AA390 および AZ91D マグネシウム。 さまざまな金属の特性は次のとおりです 次のとおりです:

• 亜鉛: ダイキャストするのに最も簡単な金属。 小さな部品を製造するのは経済的で、コーティングが簡単で、高い 圧縮性 強度、高い可塑性、および長い鋳造 寿命

• アルミニウム: 軽量で複雑な製造と 薄壁 鋳物は、高い寸法安定性、強力な耐食性、優れた機械的特性、高い熱伝導率と電気伝導率、および高温での高強度を備えています。

• マグネシウム: 機械加工が簡単で、 重量に対する強度 が高い比率、そして最も軽い の中で 一般的に使用されるダイキャスト 金属。

• 銅: 高い硬度、強い耐食性、一般的に使用される最高の機械的特性 ダイカスト 金属、耐摩耗性、および 鋼に近い強度

• 鉛と 錫: 高密度、高寸法精度、特殊な 防食 として使用できます パーツ。 用 公衆衛生上の考慮事項、 これ 合金 できません 食品加工および貯蔵として使用する 機器 鉛、スズ、アンチモンの合金 (時々 銅を少し含む) 活版印刷で手動タイプとブロンズを作成するために使用できます 印刷

ダイカスト の質量上限アルミニウム、銅、マグネシウム、亜鉛を使用すると、70ポンド (32 kg)、10ポンド (4.5 kg)、44ポンド (20 kg) および75ポンド (34 kg) それぞれ。

長所と短所

利点

ダイカストの利点には、 鋳造の優れた寸法精度が含まれます。 通常 これ 鋳造によって異なります 材料 通常の値は 0.1 です。初期のmm 2.5 cmサイズ、 0.002 追加の cmごとにmm。 比較 と 他の鋳造プロセスでは、その鋳造表面は滑らかで、フィレット半径は約 1〜2.5 です。 ミクロン。 サンドボックスまたは永久型鋳造法と比較して、鋳造 with 壁の厚さは約 0.75 mmを生成できます。 ワイヤースリーブ、発熱体、 高強度 などの内部構造を直接鋳造できます。ベアリング 表面。 その他の利点には、二次加工を削減または回避する能力、速い生産速度、最大 415 の鋳造引張強度が含まれます。 MPa、および鋳造能力 高流動性 金属。

不利益

ダイカストの最大の欠点は、コストが高いことです。鋳造設備、金型、および 金型関連 コンポーネントは他の鋳造方法に比べて比較的高価です 方法 したがって、大量の製品を生産する方が経済的です。製造ダイ 鋳造 その他の欠点 含まれるもの: これ プロセスは金属にのみ適しています with 流動性が高く、鋳造品質は30グラムから10キログラムの間でなければなりません [5]。 通常のダイカストでは、鋳造の最後のバッチには常に 気孔率があります。 したがって、熱処理や溶接はできません。ギャップ内のガスは熱の作用で膨張し、内部の 微小欠陥 をもたらします。と表面 剥離。

ダイカストはダイカストと略されます。それは どの での鋳造方法です溶融合金液が に注がれます プレスチャンバーでは、鋼の型の空洞が高速で充填され、合金液が圧力下で固化して 鋳造物を形成します。 それを区別するダイカストの主な特徴 から 他の鋳造方法は高圧と高速です。

①The 溶融金属は圧力下でキャビティを満たし、より高い圧力下で結晶化および固化します。一般的な圧力は 15-100MPaです。

②The 溶融金属は、通常 10-50 の高速でキャビティを満たします。メートル あたり 第二に、80メートルを超えるものもあります per 次に、 ( 内側の ゲートを通るキャビティの線速度 内側のゲート速度)、つまり溶融金属 The 充填時間は非常に短く、キャビティは約 0.01-0.2 で充填できます。秒 ( キャスティングのサイズによって異なります)

ダイカストは精密鋳造です 方法 ダイカストで作られたダイカストは、寸法公差が非常に小さく、表面の精度が高い 。ほとんどの場合、ダイカストは組み立てて使用できます なし 旋削。 パーツは 直接キャストすることもできます。 から 一般的なカメラ部品、タイプライター部品、電子計算装置や装飾品などの小さな部品、および自動車、機関車、飛行機などの車両の複雑な部品、ほとんどの それら 金型で製造されています 鋳造

失敗フォーム

ダメージ

中 ダイカスト 生産では、金型は冷熱によって繰り返し刺激され、成形面とその内部が変形し、 それら 相互に関与し、熱応力のサイクルが繰り返され、構造が損傷し、靭性が失われ、 マイクロクラック が発生します。そして 成長し続けます。 亀裂が拡大すると、溶融金属が押し込まれ、繰り返される機械的応力によって亀裂が加速します 伝播 用 これ そのため、一方では、金型はダイス鋳造の開始時に完全に予熱する必要があります。さらに、金型は特定の動作温度範囲に維持する必要があります ダイカスト 早期の亀裂を回避するための製造プロセス 失敗 同時に、 前および 中 の内部要因を確認する必要があります。金型の製造は 問題を引き起こしません。 実際の生産では、ほとんどの金型の故障は熱疲労亀裂です 故障

粉々になった

射出力の作用下で、金型は最も弱い部分で亀裂を開始します。特に if 金型の成形面のスクライビングマークまたは電気加工マークが研磨されていないか、成形の透明な角が最初に微小な亀裂として現れます。粒界に脆い相や粗い粒子があり、 壊れやすい。 ただし、亀裂の伝播は非常に高速です。脆性破壊、 これ カビの故障の非常に危険な要因です。 宛先 これ 最後に、一方では、 if であっても、金型表面のすべての傷や電気加工マークを研磨する必要があります。それは注入システムにあり、 研磨する必要があります。 さらに、使用される金型材料は、高強度、優れた可塑性、優れた衝撃靭性、および破壊靭性を備えている必要があります。

解散

前述のように、一般的に使用される ダイカスト 合金には、亜鉛合金、アルミニウム合金、マグネシウム合金、銅合金、および純アルミニウムが含まれます ダイカスト Zn、Al、およびmgは、より活性な金属元素であり、 それら 良い親和性を持っている と 金型 材料。 特にアルは 噛みやすいです。 いつ 金型硬度が高く、耐食性が高く、 if 成形面にソフトスポットがあり、耐食性が悪い

外的要因を含む多くの要因が金型の故障を引き起こします (例えば、 鋳造温度が高いか低いか、 金型が予熱されているかどうか、 どれだけの水が噴霧されるか、 量 かどうか ダイカストマシンの特性が一致し、ダイカスト圧力が高すぎ、内部ゲート速度が速すぎ、冷却水の開口部がダイカストの生産、鋳造材料の種類、および組成Feのレベルと同期していません。 、鋳物のサイズと形状、壁の厚さ、コーティングの種類など。 内部要因もあります (金型自体の材料の冶金学的品質、ブランクの鍛造プロセス、金型構造設計の合理性、注入システム設計の合理性、 中に発生する内部応力など 金型機械の処理 (電気 処理)、金型の熱処理プロセス、さまざまなマッチング精度と仕上げ要件などを含みます。 など) もし 金型の早期故障があり、 どの を見つける必要があります 将来的に改善する内部または外部の原因。ただし、実際の生産では、溶解は カビの一部にすぎません。 用 例、パーツ(コア、 キャビティ) ゲートで直接洗浄されたものは腐食しやすく、アルミニウム合金は柔らかい 硬度 で金型に付着しやすいです。

wechatにスキャン: