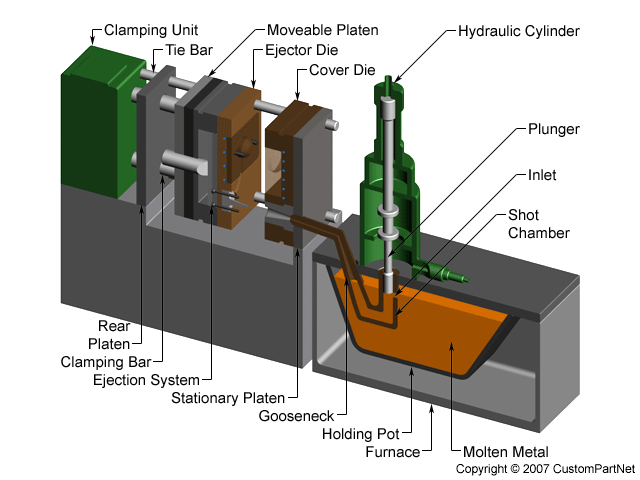

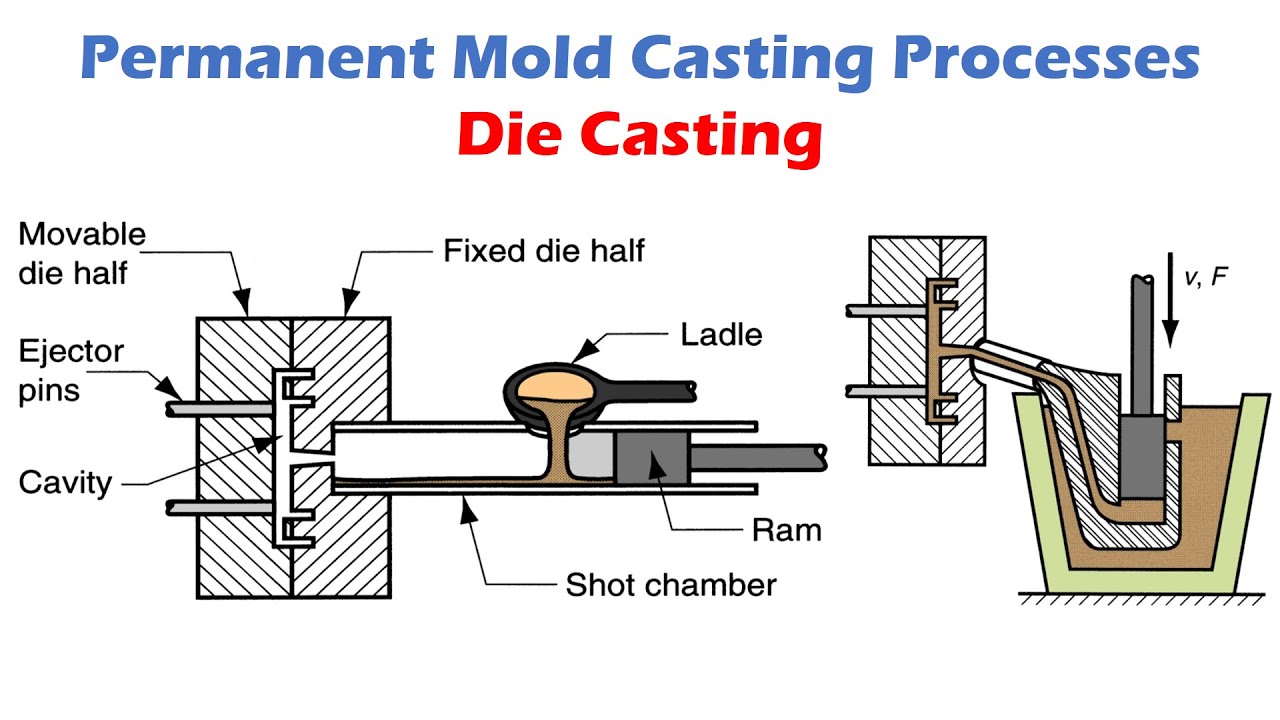

ダイカストは金属鋳造プロセスであり、 これ 金型の空洞を使用して溶融金属に高圧を加えることを特徴としています。金型は通常 高強度 で作られています 合金。 これ プロセスは射出成形にいくぶん似ています 成形 亜鉛、銅、アルミニウム、マグネシウム、鉛、スズ、 鉛-スズ など、ほとんどのダイカストは鉄を含みません。合金と それら 合金。 ダイカストの種類に応じて、コールドチャンバーダイカストマシンまたはホットチャンバーダイカストマシンが必要です。

鋳造設備や金型のコストが高いため、ダイカストプロセスは通常、多数の製品の大量生産にのみ使用されます。ダイカスト部品の製造は比較的簡単です これ 通常、必要なのは4つの主要なステップのみであり、個々のコストの増分は非常に低くなります。ダイカストは、特に中小規模の鋳物を多数製造するのに適しているため、ダイカストが最も広く使用されています。さまざまな鋳造 プロセス 比較 と 他の鋳造技術、 ダイカスト 表面はより平坦で、より高い寸法を持っています 一貫性

従来の ダイカスト に基づくプロセスでは、 非多孔質 を含むいくつかの改善されたプロセスが生まれました。 ダイカスト 鋳造欠陥を減らし、 気孔を排除するプロセス。主に亜鉛の処理に使用されます これ 廃棄物を削減し、直接噴射プロセスの歩留まりを向上させることができます。新しい ダイカスト もあります 精度-速度 などのプロセス高密度 ダイカスト テクノロジーと 半固体 ダイカスト 一般的な ダイナミクスによって発明されました。

はじめに:

ダイカストは、高圧を使用して溶融金属を に 押し込む精密鋳造法です。金型 付き 複雑な 形状。 1964年、日本ダイカスト協会は、ダイカストを「溶融合金を高温で精密金型に押し込み、短時間で高精度で優れた鋳造面を大量生産する鋳造法」と定義しました。 米国ではダイカストをダイカストと呼び、米国ではダイカストを圧力ダイと呼びます 鋳造 中国の一般産業で最もよく知られている日本語の用語は、ダイ 鋳造と呼ばれます。ダイカストによって作られた鋳造物は、ダイカストと呼ばれます。

これら の引張強さ材料は通常の鋳造合金のほぼ2倍の高さです これ with で生産されることが期待されるアルミニウム合金の自動車用ホイール、フレーム、およびその他の部品にとって、より積極的な重要性があります。 より高い強度 耐衝撃性 材料。

歴史:

1838年、活字印刷型を作るために、人々は ダイカスト を発明しました。 機器。 ダイカスト に関連する最初の特許 1849年に発行されました。 それは、印刷用の書体を作成するために使用される小さな手動の機械でした。 1885年、 オットー マージェントヘラー (オットー マージェントヘラー) ライノタイプ植字機を発明しました これ テキストの全行を に ダイキャストできます単一のタイプ、 which 印刷業界に前例のない革新をもたらしました 印刷業界が大規模な工業化に突入した後、伝統的な ハンドプレス フォントは ダイカスト に置き換えられました。 1900年頃、型キャストと植字のエントリ into 市場は印刷業界の自動化技術をさらに改善したため、 以上 ダース ダイカスト 機械は 新聞で見ることができます。 あり 消費財の継続的な成長、 オットー 発明はますます多くの アプリケーションを獲得しています。 人々はダイカストを使用して、部品やコンポーネントを大量に製造できます。 1966年、ジェネラルダイナミクスが精密な ダイカスト を発明しました。プロセス、 どの ダブルパンチ と呼ばれることもあります ダイカスト。

ダイカスト プロセス:

伝統的な ダイカスト プロセスは主に4つのステップで構成され、または高圧 ダイカストと呼ばれます。 これら 4つのステップには、金型の準備、充填、射出、およびシェイクアウトが含まれます。さまざまな改良されたダイカスト プロセス の基礎でもあります。 中 準備プロセスでは、潤滑剤を にスプレーする必要があります 金型 キャビティ。 潤滑剤は、金型の温度を制御するのに役立つだけでなく、 離型 にも役立ちます。 キャスティング。 次に あなた 金型を閉じて溶融金属を に注入できます 型 と 高圧 圧力 圧力範囲は約10〜175 MPaです。 いつ 溶融金属が満たされると、圧力は まで 維持されます。鋳造は 固化します。 次に、プッシュロッドがすべての 鋳造物を押し出します。 以来 金型内に複数のキャビティが存在する場合があり、 中に 複数の鋳造品が製造される場合があります。各鋳造 プロセス。 砂を落とすプロセスでは、型の開口部、ランナー、ゲート、 フラッシュなどの残留物を分離する必要があります。 これ プロセスは通常、鋳造物を押し出すことによって行われます with 特別なトリミング ダイ。 砂を落とす他の方法には、のこぎりと 紙やすりで磨く が含まれます。 もし ゲートは壊れやすく、鋳造物は直接叩くことができます。 人的資源を節約できます。 余分な型の開口部は、 溶融後に再利用できます。 通常の歩留まりは約 67 %です。

高圧射出により、金型の充填が非常に速くなるため、溶融金属は、部品が固化する前に金型全体を充填できます。 これ でちなみに、 薄壁 充填が難しい部品は、表面の不連続性を回避できます。 ただし、 これ 空気の閉じ込めにつながる可能性もあります 空気が逃げるのは難しい いつ 型を充填する 迅速に これ パーティングラインに排気ポートを配置することで問題を軽減できますが、非常に正確なプロセスでも、鋳造の中心に細孔が残ります。ほとんど ダイカスト 二次処理によって完了して、 できない いくつかの構造を完成させることができます。穴あけや 研磨などの鋳造によって完成します。

砂を振り落とした後、欠陥をチェックすることができます 。 最も一般的な欠陥には停滞が含まれます (不十分 注ぐ) と寒い 傷跡。 これら 欠陥は、不十分な金型または溶融金属の温度、金属の混合 と が原因である可能性があります。不純物、通気口が少なすぎる、 潤滑剤が多すぎる。 その他の欠陥には、細孔、収縮穴、熱亀裂、および流れのマークが含まれます。フローマークは、ゲートの欠陥、鋭い角、または過剰な潤滑剤によって鋳造物の表面に残る痕跡です。

水ベース 潤滑剤はエマルジョンと呼ばれ、健康、環境、および 安全性の理由から、最も一般的に使用されるタイプの潤滑剤です。 溶剤ベース とは異なり潤滑剤、 if 水中のミネラルは適切なプロセスで除去され、 鋳造物に副産物を残しません。 もし 水処理プロセスが不適切であると、水中のミネラルが表面の欠陥や鋳造の不連続性を引き起こす可能性があります。 水ベース には主に4つのタイプがあります。 潤滑剤: 混合水 と オイル、オイル混合 と 水、 半合成 および 合成。 混合潤滑剤 と 水は最高です、 なぜなら いつ 潤滑剤を使用して、水は蒸発によって金型の表面を冷却しながら油を堆積させます。 離型を助けることができます。 一般的に、 this の比率潤滑剤の種類は、30部の水を混合したものです と オイルの一部 極端な場合、 これ 比率は 100:1に達する可能性があります。

潤滑油に使用できる油には、重油、動物性脂肪、植物性脂肪、合成脂肪などがあります。重い残留油は、室温では高粘度ですが、ダイカストプロセスの高温では、薄いフィルムになります。潤滑剤に他の物質を加えると、 エマルジョン の粘度と熱特性を制御できます。 これら 物質には、グラファイト、アルミニウム、および マイカが含まれます。 他の化学添加物は、ほこりや 酸化を防ぐことができます。 乳化剤は 水ベース に追加できます 油性 石鹸、アルコール、エチレンなどの潤滑剤を水に加えることができます 酸化物。

用 長い間、一般的に使用されている 溶剤ベース 潤滑剤には、ディーゼルと ガソリンが含まれます。 彼ら キャストアウトに役立ちますが、小さな爆発が発生するたびに 中 ダイカストプロセス、 これ 空洞に炭素が蓄積する 壁 水ベース と比較して潤滑剤、 溶剤ベース 潤滑剤はより均一です。

wechatにスキャン: